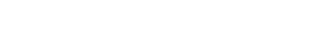

仕事相関図

職種紹介

技術職

■ 機械設計

工作機械の構造設計を担当します。製品の企画から構想設計、3DCADを使った製図・解析、更には試作、評価まで幅広い業務に携わることができます。数名単位のチームで役割を分担し1つの機種を完成させます。

■ ソフト設計

工作機械に動作指示を送るソフトウエアや、自動化・ネットワーク化された工場を運営するためのソフトウエアを開発しています。ソフトウエアを通じて、どうすればお客様の操作性や生産性を向上することができるか、ということを常に意識し、製品開発を進めています。

■ アプリケーションエンジニア

加工技術のプロフェッショナルとして、お客様に対し機種や生産システム、工程の提案の実施及び、加工技術の講習や操作指導を行います。また、加工技術の開発・評価を担当する部門もあり、加工技術を通じて幅広い業務に携わっています。加工に関する知識・技術を活かし、最適なソリューション提供でものづくりの課題に応えることができる職種です。

営業職

■ 営業(国内)

お客様にとって最善の工作機械を提案。納入からアフターフォローまで幅広い業務を行っています。また販売店などに出向き、マザック製品を一台でも多く売ってもらえるよう一緒になって考えるのも仕事のひとつです。

管理部門

-

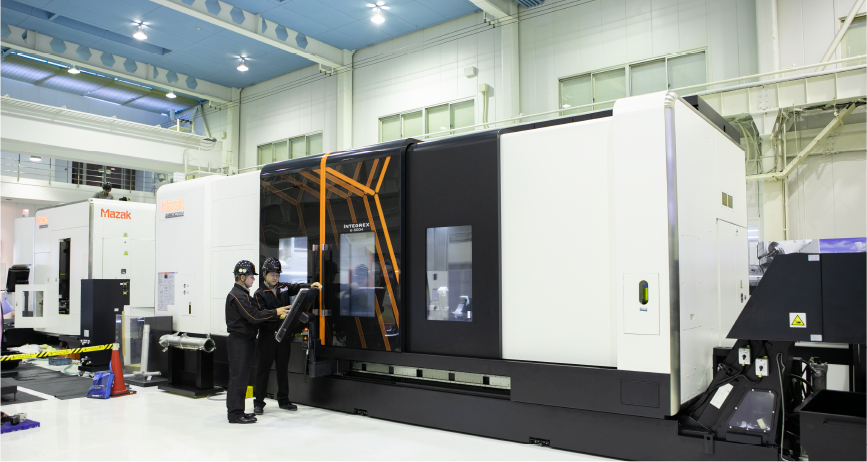

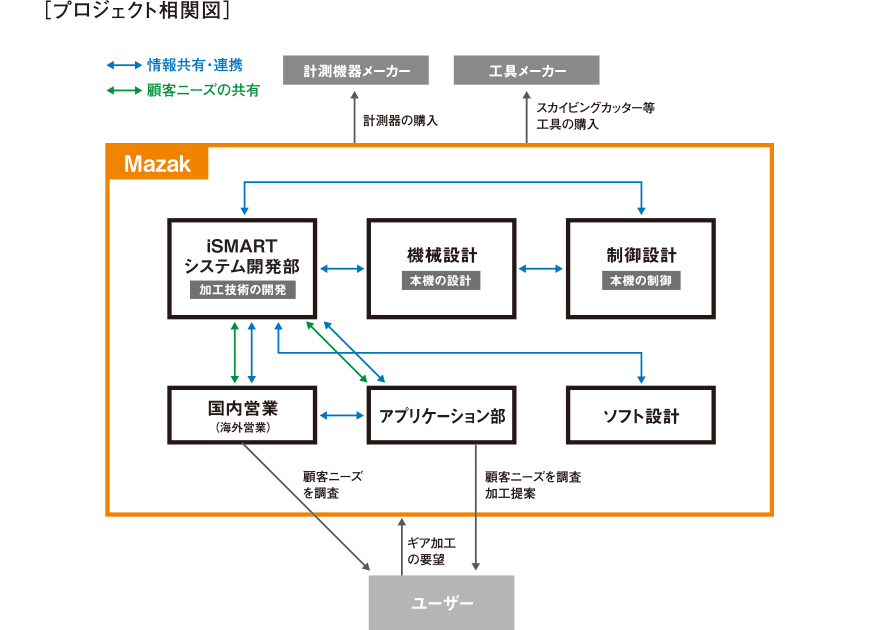

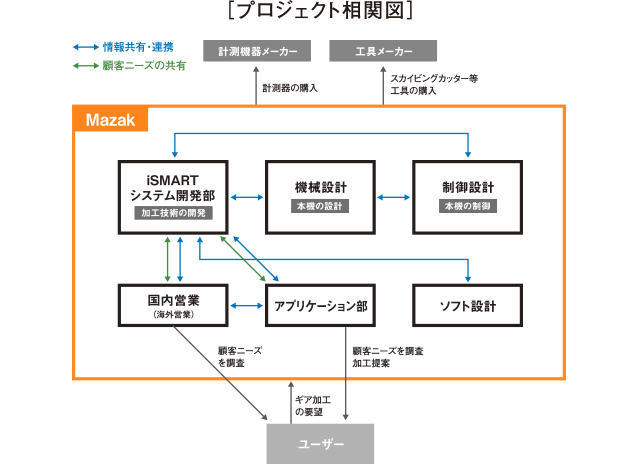

2018年9?11月にかけて、マザックが手がける工作機械の新シリーズがアメリカ・日本と相次いで発表された。新製品の名は『INTEGREX AG』。5軸複合加工機『INTEGREX』をベースに、複数の歯車加工機能と機上計測機能を融合させたハイブリッド複合加工機だ。最大の特徴は、高速かつ高精度なギアスカイビング加工が可能な点。加えて、専用機による工程分割が主流だった従来の歯車生産を1台の機械で完結できるとあって、その発表には多くの期待と注目が集まっていた。「自分たちの仕事がこうして形になるのは、とても感慨深いですね」。新製品発表の傍らで、時を同じくして、プロジェクトに携わったメンバーたちも大きな喜びと達成感に浸っていた。

2018年9?11月にかけて、マザックが手がける工作機械の新シリーズがアメリカ・日本と相次いで発表された。新製品の名は『INTEGREX AG』。5軸複合加工機『INTEGREX』をベースに、複数の歯車加工機能と機上計測機能を融合させたハイブリッド複合加工機だ。最大の特徴は、高速かつ高精度なギアスカイビング加工が可能な点。加えて、専用機による工程分割が主流だった従来の歯車生産を1台の機械で完結できるとあって、その発表には多くの期待と注目が集まっていた。「自分たちの仕事がこうして形になるのは、とても感慨深いですね」。新製品発表の傍らで、時を同じくして、プロジェクトに携わったメンバーたちも大きな喜びと達成感に浸っていた。

プロジェクトの始動は2013年にまで遡る。事の発端は、顧客からの“導入済みの機械に歯車加工機能を搭載したい”という相談だった。その中のひとつが新製品の目玉機能であり、当時、次世代の歯車加工技術として期待を集めていたギアスカイビング加工。「当初は営業技術部(現アプリケーション部)の担当案件でした。通常、営業技術部でテストカットをおこなう場合、その多くは成功を前提としています。しかし、今回の案件は約2年にわたって挑戦しましたが、現行機のままではうまくいかず…。そこで新技術開発部(現ソリューション事業部)での機能開発対応へと移管することになったのです」と、当時の経緯について三品は振り返る。三品とともにプロジェクトを引き継いだのは中堅エンジニアの山本だった。「どうしたらスカイビング加工がうまくいくのか?そのために必要な“加工方法および技術・機能の提案”が、我々に与えられたミッションでした」。当時、問題となっていたのは、加工時に歯面が粗くなるという現象。そのため、まずは原因を突き止めることから取り組んだ。 原因分析のために、時には型破りなアプローチも行った。「歯面が粗くなるのなら、もっと粗い歯面を目指そうと。そして、その逆のことをやれば綺麗な歯面になるのではないかと考えました」。テストのたびにデータを解析し、原因を突き止めた。上司(2人の上司である、岡田,堀部,山本博雅)の理解もあり、スカイビングの成功に向けて、いくつかの理論が正しいかどうかを調べるためのテストを徹底して行えた。

そしてプロジェクトを引き継いでから1年。ハードウェアの改造によって加工がうまくいくことが判明した。しかし、その喜びも束の間だった。三品は当時の苦労をこう振り返る。「小さな歯車は問題なかったのですが、加工の負荷に耐えるためには、大きな歯車を加工する場合はどうしても大型機械を使用する必要がありました」。求められていたのは、コンパクトな機械で顧客が希望する加工精度を満たすこと。「この難題を乗り越えるには、新しい力が必要だ」。そこで白羽の矢が立ったのが山﨑と佐野だった。新たに4名体制となった2017年の夏、プロジェクトは佳境を迎えることになる。「実は9月にヨーロッパでの展示会を控えていました。お客様のニーズに応えることはもちろん、会社の方針としてもそのタイミングで新機能を発表する必要があったのです」と山本。残された時間はあとわずか。刻一刻と期限が迫る中、山本が実質的な旗振り役を担い、三品は他部署と協力し、スカイビング加工にとって重要な同期制御を高速回転でも行うための機能改良やプログラミングソフト開発に注力。

そして、加工不具合の原因特定に向けた実験と解析は、加工と5軸加工機のスペシャリストである山﨑と、振動および制御領域に知見を持つ佐野に託された。「テストを繰り返し、そこで起こるさまざまな現象から原因を探っていきました」と山﨑が話せば、「私は制御領域も視野に入れながら現象の解析にあたりました」と佐野も当時の様子を語る。それぞれ異なる領域からアプローチをかけ、一つひとつ可能性を探っていく。そして、制御系統に解決の糸口があることを突き止め、その改善に注力。ようやく希望の光が差し込んだ頃、展示会は直前にまで迫っていた。

「何度も試行錯誤を重ねる中、最後に役立ったのは気づきでした。ひょんなことからある部分を改善したところ、今までにないピカッと光る歯車ができたのです」と山﨑と佐野。その吉報は、役員を含む全世界中のマザックスタッフへと瞬く間に広がっていった。「よくやった!」。わずか4名で臨んだ仕事は、いつしか会社の期待を一心に背負うビッグプロジェクトへと姿を変えていた。

その後、さらに性能を高めるため、機械設計や制御担当、ソフト開発担当のNC部にも協力を依頼。加工方法に加え、機械や部品を改造・改良してテストもおこなった。迎えた2018年9月。展示会には多くの来場者が訪れていた。三品いわく「歯車=専用機で加工するものという認識の中、マザックの汎用機で前加工から計測まで完結できることに“未来を感じる”と評価してくださった方もいました」。4人が心血を注いで開発した機能に対する反応は上々だった。それは社内でも同様だった。本来は“歯車を加工するための機能開発”として始まったプロジェクトが、気づけば『INTEGREX AG』として製品化するまでの規模に発展。文字通り、冒頭の新製品発表の日を迎えたのである。「マザックは汎用機メーカーのリーディングカンパニーでありながら、専用機の領域においても高いスペックを確立しました。その両方を踏襲した『INTEGREX AG』は事実上、唯一無二の存在だと自負しています」と山本は胸を張る。その言葉を裏付けるように、日本を代表する工作機械見本市「JIMTOF2018」でも同様のスペックを誇る機械は出展されなかったという。

さらに、2019年1月には、日刊工業新聞社から「2018年十大新製品賞の本賞を受賞した」と発表があった。

もちろん現状に満足するマザックではない。山本いわく、『INTEGREX AG』はまだ多くの可能性を秘めているとのこと。「スカイビング加工に注目が集まっていますが、実は私たちが開発するまでは、歯車の機上計測機能を搭載した仕組みの汎用機自体が存在しなかったのです」。今後はその“計測”をテーマに、さらなる改良・進化も可能だという。その視線は、すでに未来を見据えている。マザックの挑戦は、まだ終わらない。

-

「得意先から新規案件の引き合いがあるのだが…」。2015年3月、副社長の山崎から直々に命を受け、営業技術部(現アプリケーション部)を率いる伊藤博部長が発した言葉をきっかけに、ひとつのプロジェクトが動き出した。その内容は、工作機械の選定から加工方法の提案、さらにはネットワークを活用した工具管理に至るまで“クライアントの工場全体をプロデュースする”というもの。打診があったのは、穀物製粉加工や食品製造に必要な設備を手がけている欧州の機械装置メーカー。マザックとはコーポレートアグリーメント契約を結ぶほどの得意先だ。これを機に、より深い信頼関係を構築するためにも何とか期待に応える仕事をしたいー。まだ正式なオファーに至っていない状況だったが、マザックの決断に迷いはなかった。「もちろん、やろう!」。

「得意先から新規案件の引き合いがあるのだが…」。2015年3月、副社長の山崎から直々に命を受け、営業技術部(現アプリケーション部)を率いる伊藤博部長が発した言葉をきっかけに、ひとつのプロジェクトが動き出した。その内容は、工作機械の選定から加工方法の提案、さらにはネットワークを活用した工具管理に至るまで“クライアントの工場全体をプロデュースする”というもの。打診があったのは、穀物製粉加工や食品製造に必要な設備を手がけている欧州の機械装置メーカー。マザックとはコーポレートアグリーメント契約を結ぶほどの得意先だ。これを機に、より深い信頼関係を構築するためにも何とか期待に応える仕事をしたいー。まだ正式なオファーに至っていない状況だったが、マザックの決断に迷いはなかった。「もちろん、やろう!」。

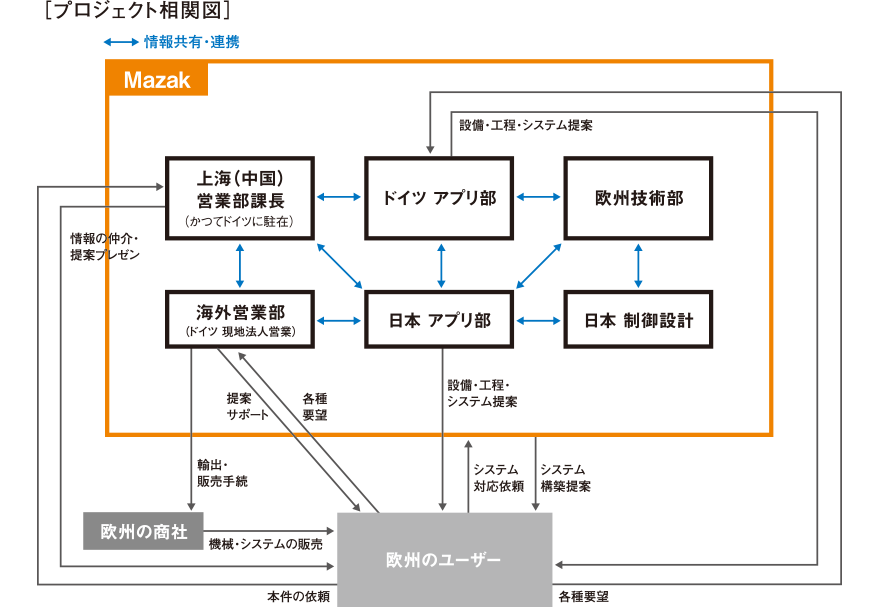

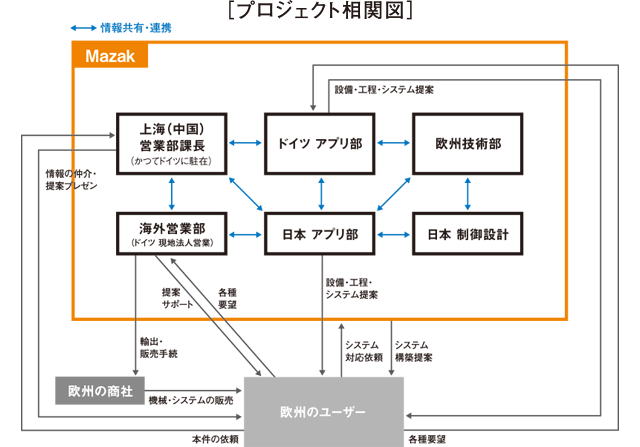

今でこそIoTを活用したスマート工場の認知度は高まりつつあるが、当時は今ほど注目度が高くない時代。今回のプロジェクトも、マザックにとっては過去に例を見ない希有な案件だった。そんな中、プロジェクトを成功へと導くため、田村、早矢仕、高木をはじめ、営業担当、機械担当、ネットワーク担当と各分野のスペシャリストがメンバーに名を連ね、専任チームを結成。2020年を見据えた先進的な取り組みを標榜することから名付けられたFit for the Futureが、いよいよスタートを切った。「生産効率を20%アップさせたい」というクライアントからの要望を受け、プロジェクトチームが洗い出した要点は3つ。「加工時間や人員配置などの現状分析」「機械の入れ替えおよび既存機の工程改善」「ネットワーク活用による工具管理」だ。まず手をつけたのは現状分析。その中心的役割を担った田村は当時をこう振り返る。「お客様の工場では15台の機械を使用して多品種少量生産をおこなっていたこともあり、ワーク数は約3900を数えました。そこでドイツ現地法人AEのワルター、AEとしてドイツへ赴任していた早矢仕の両名の協力を仰ぎ、まずは加工時間や稼働率、サイズなどグループごとにワークを仕分けることから始めました」。現状分析とワークの仕分けに費やした期間は1ヶ月以上。予想はしていたが、やはり一筋縄ではいかなかった。しかも、一難去ってまた一難とはよく言ったもの。続く機械選定と工程改善では「20%」の壁が大きく立ちはだかった。単純にスペックの高い機械と入れ替えたところで、目標の数字に達しないことは火を見るより明らかだったのだ。「生産効率をアップするには、いちから加工方法・工程を見直す必要がある」。そう判断した田村は、250種類を超えるマザック製品と各ワークの特徴を照らし合わせながら最適な機械や加工方法の組み合わせを模索。幾度となくシミュレーションを繰り返した。

その間、各ミッションと並行する形で2015年7月と9月の2度にわたってクライアントを訪問。打ち合わせを通して意思疎通を図りながら、生産効率20%アップを実現するためのヒントを探った。また、初回の打ち合わせにはプロジェクトメンバーに加え、日本から山崎副社長、UKから当時の欧州総支配人と五島技術部長、そしてドイツ現地法人から幹部社員が参加。その陣容からも、このプロジェクトに懸けるマザックの本気度が見え隠れする。何度も失敗を繰り返す中で、解決への糸口となったのが“機械選定”と“人の手”だった。「お客様は3軸の機械を2台使用してひとつの加工をおこなっていました。そこで横や斜め加工、3面加工など1台で複数工程をこなせる5軸複合加工機に変更しました」と話す田村。そして、効率化を目指す中で最後にたどり着いたのが、自動化と対極に位置する最もアナログ的な手法。ワークを取り付ける作業をあえて人の手にすることで、当初の5工程を2工程まで短縮することに成功した。提案書の作成を任されていた高木は「構想は本当に素晴らしいものでした。あとは私が上手くまとめれば、必ず評価してもらえると思いました」と語る。無機質に数字の羅列が並ぶ“生データ”をいかにわかりやすく表現するか。高木の役割もまた、プロジェクトの成否に関わる重要なポイントだ。それは、プロジェクト発足後にメンバー入りした早矢仕にもあてはまる。日本よりもお客様に近い“地の利”を活かして、クライアントと国内チームをつなぐパイプ役に奔走した。

一方、田村たちが試行錯誤を繰り返している裏で、ネットワーク担当の伊藤智もミッションに挑んでいた。与えられた条件は、他社製のソフトを使って工具管理のネットワークシステムを確立すること。当初こそプログラムの違いに戸惑う部分もあったが、そこは制御領域において社内でも一目置かれる存在。海外の設計担当者やソフト開発会社と連絡を取り合いながら、次々と課題を解決していった。2016年1月。クライアントの面々を前に、進行役としてプレゼンをおこなう遠藤の姿があった。その手に握られている提案書は、ここに至るまでのメンバーの苦労の結晶だ。そしてテーマが核心をついた時、遠藤の言葉も自然と熱を帯びる。「15台の機械を9台に減らし、複数の機械を入れ替えることで加工時間と工程数を大幅に短縮することができます」。数字にして生産効率18%アップという提案だった。目標の20%にはわずかに届かなかったが、もともと実現困難な数字。そのことを考えれば、マザックのソリューション提案力は充分にPRすることができた。その証拠は、プレゼン終了から約4ヶ月に届いた遠藤からの1通のメールに記されていた。「正式に受注しました!」。その瞬間、メンバー同士でメールを送り合い、国、部署、役職を超えて喜びを分かち合ったという。しかし同時に、ある共通の思いも抱いていた。「これからが本当のスタートだ」。

現在、クライアント工場には1台目の機械が納入され、ネットワークの接続状況やソフトの作動状況の検証が続いている。問題がなければ、本格稼働に向けて順次機械が納入されていくだろう。このプロジェクトを契機に、工作機械メーカーとして “更なるソリューション提案力”を手にしたマザック。その真価が問われるのはこれからだ。